1. 引言

火電廠輔助系統是火電廠重要組成部分,是電廠運行的關鍵組成環節,它主要包括輸煤系統、除灰/ 除渣系統、化學水處理系統等,簡稱“煤灰水”。為了提高了全廠輔助系統的控制水平、控制方式以及系統運行的安全性和經濟性,實現輔助車間就地無人值守,提高勞動生產率和全廠的自動化水平,電廠輔助系統一般會實行全廠集中監控,并建立公輔網,為實現電廠全廠監控(SIS)打下良好的基礎。

2. 系統簡介整個火電廠輔助控制系統主要分為3個子系統:水處理控制系統,除灰渣控制系統,輸煤程控系統。

2.1 電廠水處理控制系統

該系統主要適用于火電廠的鍋爐補給水、凝結水、循環水、工業廢水和機組排水等系統控制和監控。

工業水處理系統采用就地無人值班方式,在鍋爐補給水控制室布置PLC主機柜,在工業廢水車間放置遠程站。控制系統通過冗余的雙向通訊接口接入水系統控制網,通過全廠水系統操作員站完成對消防泵房(含蓄水池)、排水泵房、工業廢水、生活污水等程控系統進行數據采集、程序啟/停、中斷控制(自動步序和半自動步序控制以及跳步等)及單個設備操作、系統組態等功能監視,并在工藝系統運行工況異常時報警以及緊急事故處理和聯鎖保護。工業水處理系統的控制裝置包括工藝系統程序控制的投運、停止和自動/半自動啟動另一列備用裝置程序等。對于順序控制設置分步操作、成組操作或單獨操作等,并有跳步、中斷等操作功能。還設有程序步驟時間和狀態指示、故障原因顯示及必須的選擇和聯鎖功能。

——程控和手動加藥;

——含油污水處理系統要求可以根據含油污水收集池液位自動啟停;

——污泥輸送、脫水系統可根據泥漿池液位自動啟停。設備包括泥漿池、泥漿輸送泵和脫水機等;

——泵間互相連鎖,且與酸貯存槽液位連鎖,低位停泵;

——由水位控制進水泵的開啟;高液位開泵,低液位停泵;

——泵的切換(運行時間累計);

——風機的切換(運行時間累計);

——水泵低液位保護控制;

——設備故障報警。

控制系統主要包括數據采集和順序控制功能,LCD屏幕能顯示工藝流程及測量參數、操作顯示、控制對象運行狀態,也能顯示成組參數。當參數越限報警或控制對象故障或狀態變化時,能自動在當前畫面以不同顏色進行顯示,并有音響提示。LCD畫面能對監控的信號進行定期打印記錄、參數越限報警記錄、設備運行記錄等。通過PLC對整個系統進行程序控制和遠方手操,在PLC內設有必要的保護和聯鎖。

2.2 電廠除灰渣控制系統

除灰渣控制系統依據其工作方式分為:水沖灰、氣力除灰。

除灰控制系統功能

集中監視及報警功能

語音報警功能

管理報表功能

與廠級管理信息系統(MIS)的接口功能

系統的安全管理功能

設備管理功能

除灰控制系統進行數據采集和系統控制。除灰控制系統將能對整個鍋爐氣力除灰輸送系統、灰庫、除灰空壓機系統、氣化風機房的運行、啟動、停止和故障等進行集中監視、管理、自動順序控制,并可實現遠方手動操作。

除灰控制系統采用LCD操作站作為操作員的人機接口站,通過LCD畫面和鼠標器對整個系統進行監視和控制,不再設置常規的儀表盤臺和模擬屏。所有運行參數、報警信號均能打印記錄。

對于泵、風機和閥門等被控對象,除了在除灰控制室操作員站LCD上監控外,還將能由MCC上的控制開關或閥門電動裝置上的按鈕進行就地控制,對于氣動閥門能由裝于電磁閥箱上的按鈕進行就地控制;遠方/就地切換功能均可由MCC和電磁閥箱實現,并將“處于就地控制”信號輸出至控制系統。

除灰控制系統采用自動程序控制、遠方手動操作及就地操作相結合的控制方式。程序控制可設有自動、步進操作、成組操作或單獨操作等手段,并有跳步、中斷或旁路等操作功能,還將設有必要的步驟時間和狀態指示、選擇和閉鎖功能。

各輔助控制系統均可由設在集控室的輔助車間操作員站對相應系統工藝過程、運行工況進行監控,就地實現無人值班。輔助車間集中監控網留有與DCS的冗余通訊接口,實現DCS對輔助車間的監控。

2.3 輸煤程控系統

輸煤控制系統功能:

——系統固定程序啟、停功能;

——系統組合程序啟、停功能;

——設備一對一聯鎖啟、停功能;

——原煤倉的自動配煤功能;

——局部解除聯鎖控制功能;

——三通檔板及犁煤器電動推桿的防卡塞功能等。

輸煤程控系統能完成電廠正常運行時的上煤、配煤控制;輸煤設備運行狀況監測及安全聯鎖、保護等功能,同時對輸煤系統相關電源進行監測和控制。輸煤程控系統可以與輔助車間控制網系統進行通訊,以便在主控制室可以對輸煤系統進行監控。兩個系統間采用10/100M冗余工業以太網連接,輸煤程控廠家提供冗余光纖通信接口,并提供通訊所需的相應資料,包括軟件等。輸煤程控系統并能完成與輸煤廣播呼叫系統、輸煤閉路工業電視系統的聯鎖及通信接口。系統在上位機上可控制輸煤系統主要設備的起停,設有起車預告系統、故障聲光報警系統,并有故障顯示、驗燈功能。能夠顯示皮帶及伸縮皮帶的運行狀態、碎煤機、篩煤機等設備的狀態指示、顯示故障位置和性質、煤倉的高低煤位顯示。

系統上煤控制功能分自動、手動及就地三種方式。

配煤控制功能分為程控配煤和手動配煤。

事故報警功能中系統具有完善的事故報警功能。當事故發生時,語音報警系統發出語音信號。同時,CRT屏幕顯示故障區域流程圖,事故設備圖形變色,屏幕上方用漢字顯示故障性質及發生時間。故障報警系統具有語音報警功能、實時報警查詢功能、歷史報警查詢功能、分類報警查詢功能、報警打印功能。

管理監測功能是指整個輸煤系統具有計算機管理功能,能自動采集運行工況及有關數據,能實現實時流量編制、修改及狀態顯示并具有制表功能,能按規定時間或召喚打印各種報表,能在CRT上查詢并調用有關數據。報表具有設備運行時間記錄功能、運行時間歷史查詢功能、煤量統計功能、流程記錄功能等。

3. 解決方案

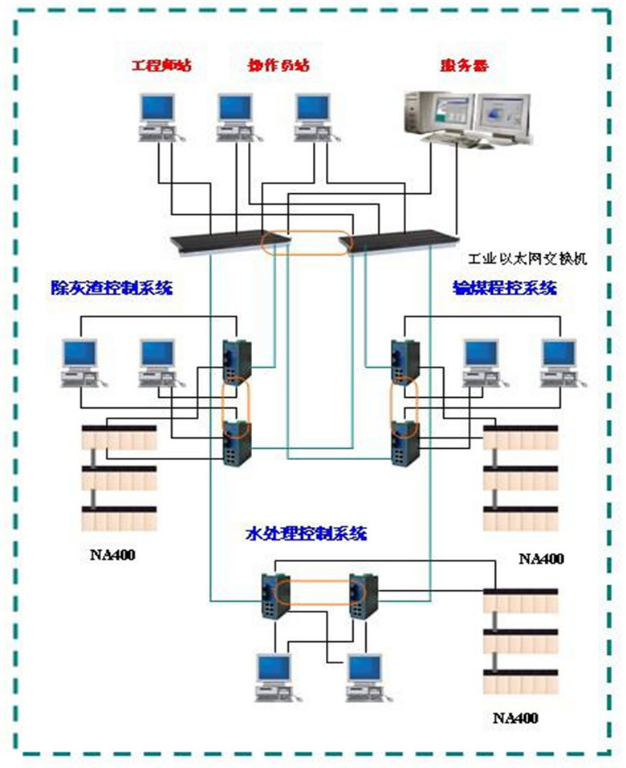

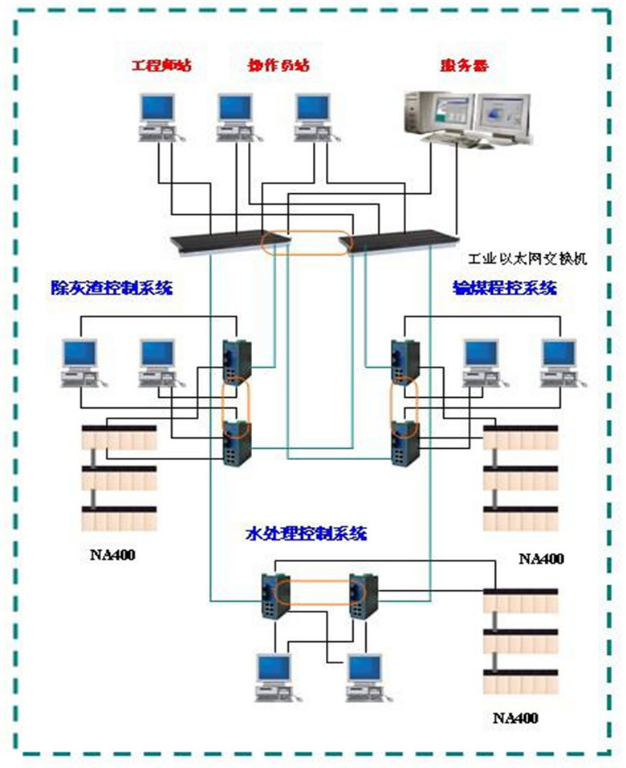

通過對上述輔控系統的分析與研究,本著力求性價比、穩定性、功能完善的原則,構思設計如下系統解決方案,系統網絡結構圖如圖所示:

火電廠輔控系統網絡結構圖

3.1 系統結構

系統采用3套NA400系列PLC作為控制站,分別為水處理控制站、除灰渣控制站、輸煤程控站。每個控制站配2個以太網交換機,與主干網的兩個工業以太網交換機構成冗余環網。每個控制站各設有工程師站和操作員站,集控室設有工程師站、操作員站和冗余服務器。

3.2 控制系統

NA400中央處理器采用英特爾PentuimM芯片,集成兩個以太網TCP/IP通訊接口,省去通訊模塊,節約成本,方便組網。模塊化結構,安裝更換簡便,可以在機架任意位置進行安裝。機架擴展無需擴展模塊,一根總線電纜即可實現對I/O的擴展。

全智能I/O設計和一系列安全性、可靠性設計為系統的安全可靠運行提供了保障。NA400采用現場總線網絡,除具有通信速率快、抗干擾能力強、成本低、結構簡單、實時性好等特點,還具有很好的擴展性,易于實現模塊的靈活配置,大大提高了對環境及安裝要求的適應性。集成IEC61131-3的全部五種編程語言及原創順控圖語言,各種語言在程序之間相互調用,使得編程更加靈活方便,能滿足多種復雜工況的要求。提供的以太網通訊接口,可以實現遠程編程與調試,滿足遠程控制中心對現場控制裝置控制流程的修改和在線維護。

3.3 網絡結構

整個輔控網絡采用模塊化工業交換機,其中主干網交換機冗余配置。采用多模光纜、工業級交換機建立工業以太環網,采用統一的網絡平臺和軟件平臺,來互連各個不同的輔助控制系統,實現外圍輔控系統相對集中控制。整個輔控網絡采用星環混合型結構,用以太環網連接各個輔控系統,并分成主干網和子環網。各輔控系統采用星型方式與主干網連接,主干網采用超級冗余環技術。當環網某一點發生故障,系統可以在<500ms的時間內恢復正常工作,并且配置冗余交換機,可以實現整個網絡具有多點容錯功能。

這樣,整個輔控網絡不僅具有環形網絡的切換快速、安全可靠的特點,還綜合了星形網絡多路交換、施工方便、擴展靈活的功能,提高了系統的可靠性和實時性。

3.4 系統功能

組態軟件采用NA-control,主要功能:

(1) 圖形化界面:保持與各子系統操作界面的一致性,顯示各子系統的工藝流程;

(2) 實時動態顯示:提供生產運行監控所需的測點實時數值及狀態;

(3) 趨勢:提供實時/歷史趨勢顯示和打印功能;

(4) 報警:具有彈出式的實時報警畫面和語音報警功能,可進行報警確認和報警打印,并具有報警歷史記錄功能;

(5) 操作記錄和事件記錄功能:按時間順序記錄系統啟動后的實時報警信息、報警歷史和應用程序運行列表,方便運行人員查詢和分析;

(6) 各輔助子系統界面快速切換;

(7) 統一的系統登錄界面,不同的安全級別和操作權限確保系統穩定運行。

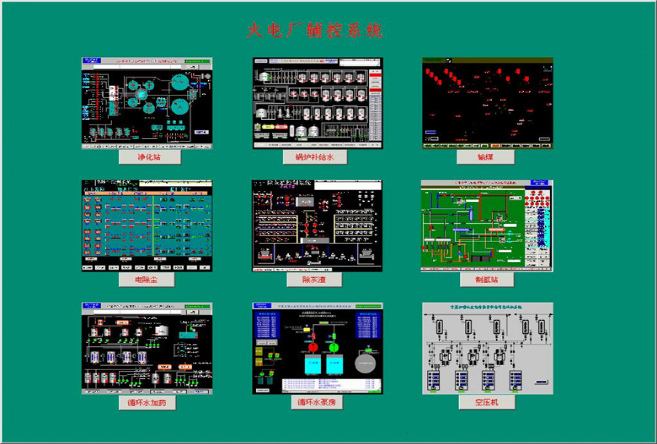

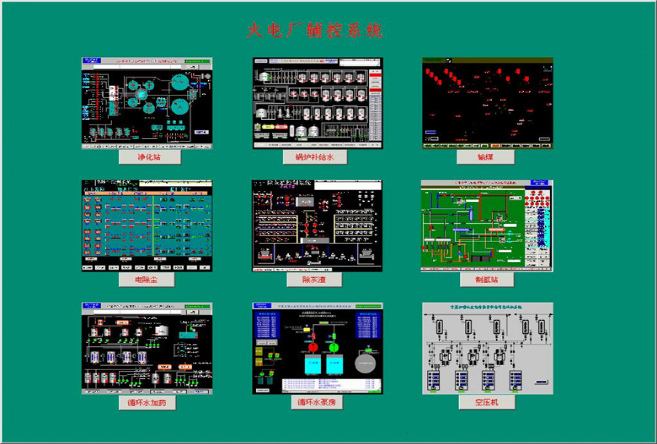

火電廠輔控系統主界面如所示

火電廠輔控系統主界面